2022.2.1に「サンプラスチックス株式会社」は「サンシード株式会社」に社名が変更になりました。こちらの記事は社名変更前に公開したため、本文内では旧会社名のまま表記しております。(2022.2.3更新)

京都府南部・相楽郡精華町(そうらくぐんせいかちょう)。京都・大阪・奈良の3府県にまたがる「けいはんな学術研究都市」を構成するこのまちには、世界有数の大企業から中堅・ベンチャー企業まで多様な企業が集積し、先端的な研究開発を行っています。

今回ご紹介する「サンプラスチックス株式会社」もその企業のひとつ。平均年齢31歳と若い集団でありながら、特許を有する独自技術で食品容器包装では国内トップクラスのシェアを実現。「100年以上先も必要とされる会社を目指す」を理念に、無人で24時間稼働し続ける「スマートファクトリー」への挑戦や、新事業開拓を続けています。

都会と田舎の両方の良さを暮らしに取り入れながら、AIやスマートファクトリー、ビッグデータの活用といった先端的な研究開発に従事したい方。社会に貢献できる挑戦を重ねていきたい方。起業や上場、次の100年につながる新事業開拓に関心のある方には、ぴったりの職場です。

町工場から研究開発型企業へ

上の写真にある包装容器、どれも見たことがあるという人は多いのではないでしょうか。実は、これらの容器はすべてサンプラスチックスの製品です。

昭和32年、ものづくりの町・東大阪で、プラスチックス製品の射出成形(しゃしゅつせいけい)(※)を生業として創業した同社。創業したのは現社長・桃井秀幸さんの義父で、当時は自動車部品や電子部品からバドミントンの羽や弁当箱など、ありとあらゆるプラスチック製品を製造していたそうです。が、次第に輸入品との価格競争が激化。

31歳で入社した桃井社長はこの状況に危機感を覚え、「海外製が参入しづらい、衛生性にこだわった分野で勝負しよう」と、医療容器や食品容器へ大きく舵をきる決断を下します。

※射出成形:原料の合成樹脂(プラスチック)に高熱を加えて溶かし、金型の中に注入した後、冷却・固化することで成形品を作る方法

以降、衛生的な管理下で生産できる「クリーンルーム」の完備や、成形後のラベル印刷工程まで組み込む「インモールドラベル(IML)成形」へと開発投資を重ねてきました。

とくに飛躍の契機になったのは、同社が自社開発した「Roll to IML」という独自のインモールドラベル成形技術。汎用機を使う一般的なIMLに比べ、大幅な工数削減、納期短縮とコストダウンができるほか、使用する印刷ラベルの厚さも3分の1程度と、超薄膜化を実現。容器本体の軽量化、原材料コストの圧縮、プラスチックごみの削減とにもなることから、大手食品メーカーからの受注があいつぎます。特許も取得し、他社に追随されない優位性を築きます。

このほかにも同社では、製品一個単位で不良を見抜く画像検査装置や、そのデータを自動集積し全社共有することで、製品一個一個のデータ管理を可能にする品質管理システムを自社で開発・稼働させています。

一日約240万個という生産量でありながら、そのすべての製造記録を個単位で把握し、必要なデータを瞬時に抽出できる完全なトレーサビリティ。高い安全性が求められる食品や医療の大手から受注があいつぐのもうなずけます。

「『100年以上先も必要とされる会社を目指す』」というのが、弊社の経営理念です。そのためには、技術が陳腐化しないよう常に開発投資をしていかなければならないし、世代が新陳代謝していかないといけません。新しい世代が、次の時代に貢献できるイノベーションを生み出し、それが繰り返されて発展につながっていく。そういう会社をめざしています」

2013年には、次の世代を担う若手がイノベーションを生み出しやすい環境を求めて、ここ「けいはんな学術研究都市」にテクノロジーセンターを設立、本社機能も移転しました。平城京(奈良)と平安京(京都)のおよそ真ん中。歴史・文化的な背景に加え、国立国会図書館をはじめ先端的な研究拠点が集積し、敷地の3分の1は緑化を義務付けられた緑あふれる立地環境がこのまちの魅力です。

現在はここで、工場の完全無人化「スマートファクトリー」への挑戦や、ビッグデータ活用による生産性のさらなる向上への努力が続けられています。

「目指すは上場。中小企業であっても大企業並みの先端的な開発ができる会社です。自らの力で会社を上場させたり、新事業を起こしたいというような意欲のある方に入っていただきたいですね」

製品を生み出すための機械をつくる

次にお話をうかがったのは、こうした技術開発をけん引する同社技術部部長の浅野翔さん。若干33歳ながら取締役にも就任されています。

「この会社は、入社したてであってもなんでも提案しやすく、採用されればやらせてもらえる風土なんですよ。最初の配属は製造課での機械オペレーターの仕事。入社3年目のとき、『こういう機械があったら不具合を改善しやすいのではないか』と方眼紙に図面を描いたのがきっかけで、技術部の前身の部署に引っこ抜かれちゃった(笑)」

その図面がきっかけになって生まれたのが、前述した、製品一個単位で不良を見抜く画像検査装置。全くのゼロからの挑戦ながら、社長や当時の上長は浅野さんのアイデアを全面的に支持し、5,000万円を超える開発予算をプロジェクトに与え、サンプラスチックス史上初となる画像検査装置の自社開発が誕生したのです。

「若い人の意見をよく拾ってくれる会社だから遠慮なく意見させてもらえたし、自分のつくっているものがスーパーに行けば並んでいる、そんな製品づくりができているのもやりがいでした」

その後は新設された技術部の課長として、Roll to IMLの基礎となるラベルカット機や、生産データ集計システムの開発プロジェクトを牽引。現在はスマートファクトリー化実現に向けた企画立案やシステム開発の指揮をとっています。

「AIやシステム開発を外部に任せてつくってもらうのではなく、できる限り自社開発しようというのが、うちの方針です。AIのメーカーと異なるのは、せっかくつくったAIを他社に提供するのではなく、自分たちの工場で使い、トラブルがあったときの改善も自分たちでできるというところ。そこにAIの会社とは違うおもしろさややりがいがあると思います」

必要なデータを収集しながら完全な無人化を実現するという壮大なプロジェクト。最終製品は食品容器でも、同社で働く人たちは、ほかでもない機械やシステムをつくっているのです。

「スマートファクトリーが実現した暁には、次のイノベーションを生む新事業創出が必要です。そのための僕の仕事は、僕よりも若い人が自由に活躍できる環境を整えること。新しい人たちにはいろいろな部署とコミュニケーションをとって、思いついたアイデアはどんどん実践してほしいと思っています」

高い生産性が可能にする、仕事と暮らしのちょうどよい働き方

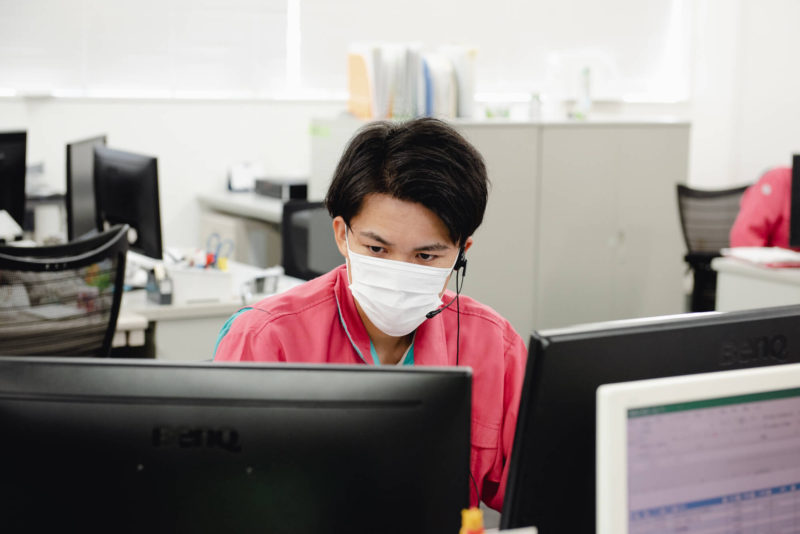

次にお話をうかがったのは、製造部製造課課長・原和志さんと製造部業務課課長・小西智也さんのお二人。

原さんは、高校時代はものづくりを学んだものの、違う世界が見てみたくて不動産会社に就職。営業職を数年経験したのち、「やはりものづくりの現場に入りたい」と転職活動をして見つけたのがサンプラスチックスでした。

「面接の時に、当時の工場長が機械のことやロケットのことなど、『勉強会に来たのか』と思うくらいにおもしろいお話をしてくださって、『こんな工場長のもとで働いたら自分自身が成長できるかな』と感じたのです」

入社後は希望通り製造課で機械オペレーターとして従事し、5年後にはチームをマネジメントする側になります。現在は18ある製造ラインを統括し、生産の安定化や不適合品の低減に向けた指揮管理を担っています。

同社の現場はほとんどが自動化されているため、メインの仕事は単に機械を動かすことではなく、生産効率のさらなる向上や不良率の低減に向けてチームで提案し、改善活動や機械の導入を検討するという、より付加価値の高い仕事にシフトしています。

いっぽう小西さんの入社の決め手は、説明会で社長が話した「省人化して出た利益を社員に還元したい」という言葉。現在は、資材発注、製造工程管理、物流管理といった、製造の「入りと出」を管理する仕事をしています。具体的には、製品を作るための生産工程管理、それに伴う資材の発注、書類の発行、製品保存・ラック格納、出荷のためのトラックの段取りや荷物の積み込みなど。

1日約240万個を生産する24時間稼働の工場で、資材を滞りなく調達してラインへ送り、完成した容器を発送できる状態へ箱詰めし、物流へと流す。通常なら多くの人手が必要なその工程を極限まで省人化するのが同社の目標です。

そのために小西さんが成し遂げた大きな仕事のひとつが、倉庫での夜間工数をゼロにする「無人自動フォークリフトの導入」でした。資材と製品を保管する倉庫にこのフォークリフトが入ったことで、夜間の荷さばきが自動で行われ、労力とコストの大幅な削減に寄与。「ひとつ成果を出せたことに大きなやりがいを感じています」と小西さんは話します。

こうした省人化の取り組みは、そこで働く人の暮らしの充実にも寄与します。お二人とも子育て真っ最中。原さんは、子どもが就学前のころは保育園へ送り届けてから出勤、小西さんも現在2歳のお子さんの保育園の送迎をしています。

「この辺は子育てしやすいですね。公園が多いし、職住近接だから仕事帰りにお迎えに行って、買い物に寄って帰宅するとかもできます。当然、残業をしなくて済むように、明日に回せる作業は明日に回すとか、工夫はしています」と、小西さん。

「子連れでどこか遊びに行こうとするときの選択肢も多いよね。京都市内には電車で30分、奈良なら20分、さらに大阪へも電車で40~50分だから、どこにするか選べてしまう(笑)」と、原さん。

そう。三都市それぞれの魅力も感じつつ、都市部への買い物も、自然の中でのアウトドアも、どちらだって気軽な距離でできてしまうのが、ここ学術研究都市に住まう魅力なのです。

新しい時代の新しいビジネスをつくる

最後にお話をうかがったのが、営業部部長で同社取締役の辻本直起さん。

サンプラスチックスでは2021年3月、本社横に営業・開発機能を集約したR&Dセンターを新設しました。レイアウトにABW(Activity Based Working)という考え方を取り入れ、仕事の内容にあわせて働く場所を自由に選択できるよう工夫した空間で、このオフィスづくりを担当したのが辻本さんです。

「この空間をつくったいちばんの目的は、働く人の発想力やクリエイティビティを高め、新しいイノベーションを生み出していくことです。営業の仕事は企画系の仕事が多く、発想力が求められるので」

具体的にどういう仕事をしているのでしょうか?

「商品イメージと密接に関係している食品容器をつくっているため、顧客や商品によっては、パッケージの形から提案を求められることもあります。同じ商品でもパッケージのリニューアルがあれば提案が必要です。さらに近年はプラスチックの減量化が食品メーカーの課題。それにこたえられる代替品の商品開発も営業の仕事になってきます。つまり、マーケティングから商品開発まで仕事は幅広く、けっこう考えて仕事をしていかないといけません」

受注の方法は、既存顧客との関係を深めながら新商品を獲得していくほか、電話でアポイントをとって新規顧客を開拓していくことも。交渉力は求められますが、Roll to IMLをはじめとする技術力や納期、コスト面で圧倒的な競争優位を誇る同社を評価するメーカーは多いといいます。

「取引先からの紹介で受注できることもあります。弊社のことを評価いただけている証ですので、うれしいですね」

31歳で取締役にも就任し、「桃井社長からは次の100年を創っていくことを期待されているなと思います」と語る辻本さん。そのために取り組んでいきたいことは何でしょうか?

「営業組織の強化やマーケティング力の向上といったことが目下の課題ではありますが、それよりもまずしたいのは、営業部から新しいビジネスをつくることです。世の中にちょっとでもおもしろいことを提供していきたいという想いがあります。新規事業は必ずしもプラスチック成型技術にこだわらなくてもよくて、最終的には分社化もあり。『こんなサービスがあるんだ』という新しい価値を世の中に提供していきたいですね」

100年後も必要とされる会社へ

時代とともに、プラスチックをめぐる社会環境は大きく変化してきました。「プラスチックであればなんでも売れた」戦後から、海外製品の台頭による「安くて軽くて便利な素材」へ。そして、気候変動や環境汚染が重要視される現在では、プラスチックに対する社会の目は年々厳しくなっています。最後に、この点をどう考えるかを、社長の桃井秀幸さんにお聞きしました。

「プラスチックスというとどうしても石油由来の合成樹脂をイメージすると思います。が、プラスチックスは日本語では『樹脂』と訳され、元来は植物由来のもの。現在すでにバイオマテリアルが合成樹脂の代替品として使われており、将来はこの動きが加速化するでしょう」

「しかし、素材が移り変わっても、実は私たちのビジネスには関係がありません。プラスチックスの語源はギリシャ語の形容詞『plastikos(可塑性のある)』だといわれており、つまりその本質は『形を変えられる』ことにあります。我々のコア技術も、さまざまに形を変えて成形できることにあって、その素材が石油由来であろうが植物由来であろうが、あまり重要ではありません。社会に受け入れられる素材に代わってもそれに対応できる技術を培っていれば問題がない、というのが、私の考えです」

社会の移り変わりに常に敏感に対応してきた同社。「ものを形づくる技術」という普遍性を応用し、医療や食品という生活に不可欠な市場に集中投資してきた実績が、時代の変遷を乗り越える実力を物語っているともいえます。

そして、新たな時代を見据え、AIやビッグデータの技術を応用し、自社開発する技術とノウハウを有する会社でもあります。

「経営をするうえで判断基準にしてきたことは、世の中の潮流の『普遍的・長期的な波に乗る』ということです。短期的には大きな利益が出そうな事業と、利益は少なくても長期的に続きそうな事業のどちらかを選ばなければならなかったとき、必ず後者を選んできました。そのおかげで、2009年のリーマンショック、2011年の東日本大震災、そして2020年の新型コロナウィルスの感染拡大など、世の中の荒波のなかでも、弊社は変わらず右肩成長を続けています。経営資源をどこに集中させるかを考えるとき、『長く続くだろう』と思えるほうを選ぶ。これは、次世代を担う経営者にも承継してほしい価値観ではありますね」

創業は戦後でも、若い世代が経営を率いるベンチャースピリッツのあるサンプラスチックス。今回募集しているのは、研究開発職と営業職です。

前向きで、考えることが嫌いではなく、仲間とのコミュニケーションができる方。スマートファクトリー化に先端的な研究開発や、新たな価値をつくっていくことに関心のある方は、ぜひご自分の目と耳で、サンプラスチックスの雰囲気を感じてください。その一歩がきっと、次の転機になるはずです。

※本記事はBeyond Career事業にて受注・掲載した求人記事となります。Beyond Careerについてはこちら

執筆:立藤 慶子

撮影:岡安いつ美